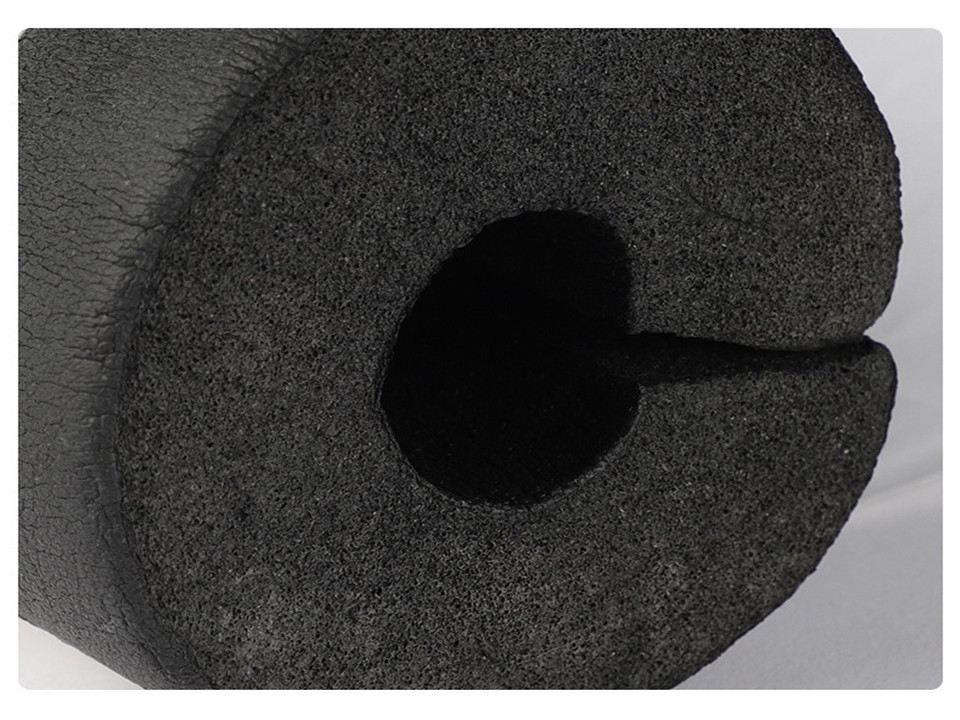

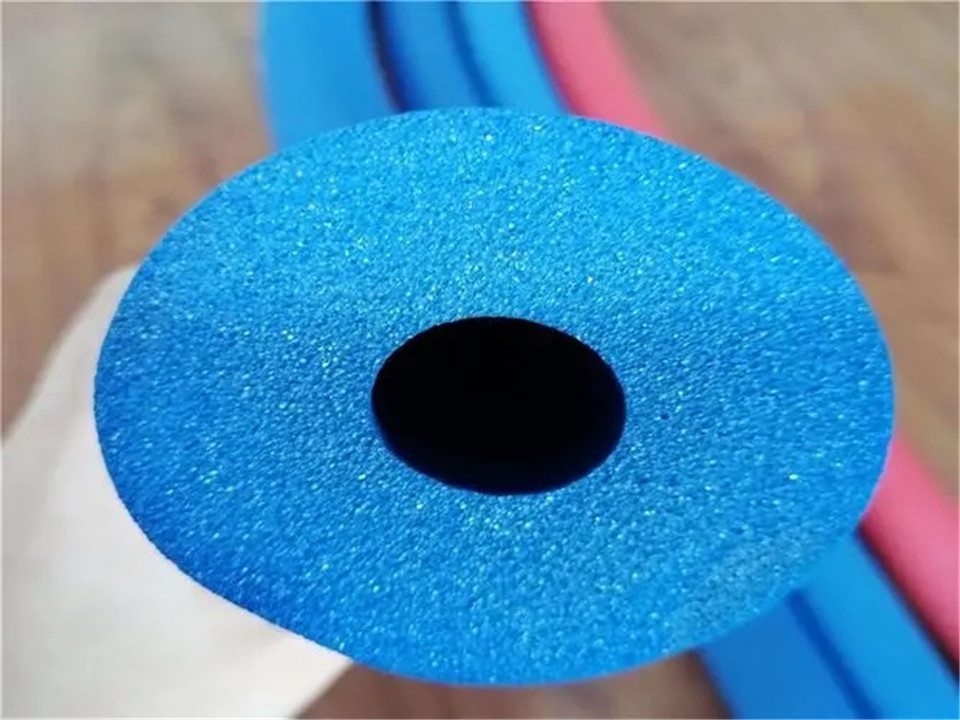

在现代工业制造领域,橡塑管因其独特的弹性、耐磨性、耐腐蚀性广泛应用于各个领域。作为支撑橡塑管高效生产的核心,橡塑管生产设备的发展历程同样引人注目。本文将深入探讨橡塑管生产设备的相关技术与市场应用背景,为广大读者展现这一领域的发展历程及前景。

橡塑管生产设备是集机械、电子、材料科学于一体的先进制造系统。其主要包含混合机、挤出机、硫化机和检测设备等。这些设备不仅精度高,而且能够实现自动化生产,大大提高了生产效率与产品质量。随着科技的进步,新型橡塑管生产设备正朝着智能化、环保化方向发展B2级橡塑板。

1. 混合机

混合机是橡塑管生产线的首道工序,其性能直接影响后续生产流程。现代混合机采用高效搅拌系统,能够快速均匀地将各种原料混合,同时配备有自动控制系统,能够实现精确的物料配比和投放。

在混合机的设计中,国内外许多企业进行了深入研究。例如,某知名机械公司推出的新型混合机,采用三维运动轨迹设计,大大提高了混合效率和质量。该设备还配备了智能诊断系统,能够实时监控设备运行状况,及时预警并处理潜在问题。

2. 挤出机

挤出机是生产橡塑管的关键设备之一。它通过将混合好的物料加热并挤出,形成连续的管材。现代挤出机采用先进的温控系统和螺杆设计,能够实现高精度的挤出控制。

近年来,随着技术的不断进步,一些高端挤出机开始采用智能化技术,如机器学习、人工智能等。这些技术不仅提高了挤出机的生产效率和精度,还能帮助企业在生产过程中优化成本控制和产品品质。

3. 硫化机

硫化是橡塑管生产过程中的重要环节。硫化机通过加热和加压,使管材完成硫化过程,达到所需的物理和化学性能。现代硫化机采用自动化控制系统,能够实现精确的硫化控制。一些先进的硫化机还配备了智能分析系统,能够根据管材的实际生产情况自动调整硫化参数,确保产品质量的稳定。此外随着绿色环保理念的提升部分硫化机已开始采用节能环保技术如节能加热系统和废气处理装置等以减少生产过程中的能耗和污染。此外对于生产过程中的质量检测也是不容忽视的一环现代化的检测设备可以确保产品的稳定性和安全性提升消费者的使用体验。随着科技的进步和市场需求的变化橡塑管生产设备正朝着智能化、环保化方向发展在提高生产效率与产品质量的同时更好地满足市场需求本文详细介绍了橡塑管生产设备中的混合机、挤出机和硫化机等关键环节并指出了其发展趋势和应用前景在未来研究方向上我们期待更多的创新技术能够应用于橡塑管生产设备中以实现更高效、环保、智能的生产方式满足市场的多元化需求。联系我们

2024新澳门原料免费金是一家生产销售批发为一体的保温材料销售服务型公司,公司创建以来坚持以诚实守信为原则,力图依靠信誉立足于世。主要业务范围:岩棉板,岩棉毡,岩棉复合板,岩棉管,玻璃棉板,玻璃棉卷毡,玻璃棉复合板,...

2024新澳门原料免费金是一家生产销售批发为一体的保温材料销售服务型公司,公司创建以来坚持以诚实守信为原则,力图依靠信誉立足于世。主要业务范围:岩棉板,岩棉毡,岩棉复合板,岩棉管,玻璃棉板,玻璃棉卷毡,玻璃棉复合板,...